Einführung in die grundlegende Konfiguration und Funktion der Z-förmigen automatischen Kanalproduktionslinie 7 zur Herstellung quadratischer HVAC-Kanäle

Feb 19, 2024

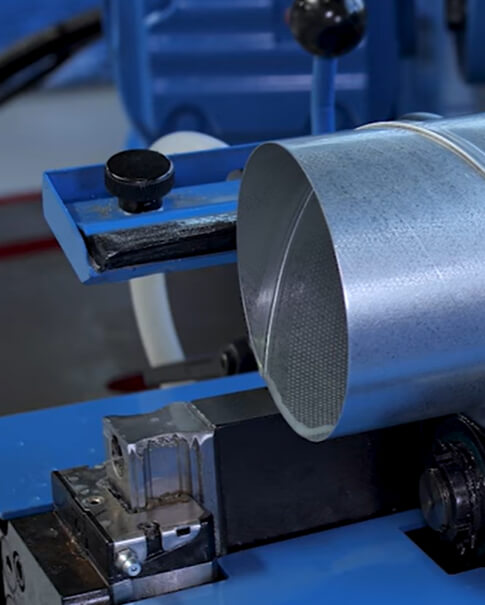

1、 Mechanische Zusammensetzung(Allgemeine Spezifikation)Z-förmige Produktionslinie für automatische Kanäle 7 zur Herstellung von quadratischen HVAC-Kanälen wird U-förmig verarbeitet,Verarbeitet hauptsächlich Luftkanalplatten mit einer Breite von 1250 mm,verzinktes Blech mit einer Dicke von 0,5–2,0 mm (Edelstahl 0,5–1,5 mm),Hauptkomponenten: Materialregalmaschine, Host, Trommel 1, Pittsburgh Lock Forming Machine mit kleiner Kante, Großkantige Pittsburgh Lock Forming Machine, Trommel 2 , doppelseitige Winkelstahlflanschmaschine, doppelseitige TDF-Flanschformmaschineund Biegemaschine. 2、 Außenmaße und Motorleistung(Allgemeine Spezifikation) MMaschinengröße 14m*8mVerarbeitung der Plattendicke0,5~2,0mmBearbeitungsbrettbreite1250 mmVerarbeitungsgeschwindigkeit 150-200m²/StundeTGesamtgewicht 15tTGesamtleistung 45kwFabrikpräzision±0,5/4000Energienachfrage 380 V/50 HzPneumatischer Druckbedarf 6~8SSystem TaidaHydraulisches Öl Chinesische Mauer 46 # 150L (1)Materialregal: FFunktion: zum Transport von Spulenmaterialien und zur Aufrechterhaltung der Synchronisierung mit dem MaschinenkopfEinzelrollentragfähigkeit ≤ 7 TonnenMaterialkern:4 StückSchrumpfungsanpassung Außendurchmesser der Materialkernstange: 450–620 mm Elektrische Maschinen: 1,5 kW (4 Einheiten)Größe :5800*1800mmGewicht :1800kg (2)HOst:Funktion: Abwickeln, Nivellieren, Pressen der Verstärkung, Schneiden von quadratischem Mund (Schneidspitzenmund), SchneidenFEed-Port:1 SatzNivellierung der Achse der Bewehrungspresse:11 StückAchsengröße:Φ 100 * 1420 (hartverchromt)Eckenschneideform:4 Sätze (2 Sätze scharfe Kanten und 2 Sätze quadratische Kanten)Dicke der Scherstanzplatte:0,5-2,0mmStanzgerät:1 Satz (Stanzen von Hebelöchern und Flanschverbindungslöchern)Manuelle Einstellung der Stanzform, Einweg-Doppeleinstellung, feste kreisförmige Schiene (harte Schiene), Φ 30-AluminiumbasisÖlpumpenmotor:7,5 kWMotor mit variabler Frequenz: 5,5 kWGröße: 2500 * 2000 mmWacht :2800kg (3)Trommel 1: Funktion: Weiterleitung des nächsten ProzessesRostfreies Stahlrohr: Φ 76 * 2000 * 2,6 mmAnzahl Trommeln:30 StückEElektrische Maschinen:2 Stücke(1,5 kW/2,2 kW)Größe: 2200 * 4200 mmWacht :800kg (4) Pittsburgh Lock Forming Machine mit kleiner KanteFunktion: Bearbeitung rechtwinkliger Kanten (Zwei mechanische Köpfe umrüstbar)Verarbeitung der Plattendicke: 0,5–2,0 mmRollenrad:9 Sätze (18 Stück) LagerstahlmaterialRollenrad Größe:Φ85*44~Φ100*44EElektrische Maschinen:2 Stück 4kwGröße: 950 * 1400 mmWacht :500kg (5) Pittsburgh Lock Forming Machine mit großer KanteFunktion: Verarbeitung von Pittsburgh Lock Forming Machine (zwei mechanische Köpfe können umgebaut werden)Verarbeitungsplattenstärke: 0,5–2,0 mmRollenrad: 9 Sätze (18 Stück) LagerstahlmaterialRollenradgröße: Φ85*44~Φ100*44Elektrische Maschinen: 2 Stück 4 kWGröße: 1400 * 4200 mmGewicht: 800 kg (6)Trommel 2: Funktion: Übermittlung des nächsten ProzessesEdelstahlrohr: Φ 76 * 2000 * 2,6 mmAnzahl Trommeln: 18 StückElektrische Maschinen: 3 Stück(0,75 kW/0,75 kW/1,5 kW)SGröße:1300*4000mmGewicht: 600kg (7)doppelseitiger Winkel Stahl FlanschmaschineFunktion: Bearbeitung von WinkelstahlflanschkantenWinkelstahl-Flanschmaschine, manuelle Einstellung, Einweg-Doppeleinstellung, fest SViereckschiene (harte Schiene) 30 * 30 * 800Bearbeitungsplattenstärke:0,5~2,0mmRollenrad: einseitig 9 Sätze (18 Stück) Lagerstahl MaterialRollenradgröße:Φ85*44~Φ100*44Elektrische Maschinen: 4kwSGröße:2400*1500mmGewicht: 1000kgGürtellänge:2690*190*5mm,PVC Hellgrün (8)BiegemaschineFunktion: L-förmig zusammenklappbar oder Luftkanal in Form biegenServomotor: 1,5 kWHydraulischer Motor:4 kWPlanetengetriebe: PK80-Geschwindigkeitsverhältnis 1:20Motor mit variabler Frequenz für Förderband:0,75 kWÜbertragung: YingweitengSGröße:4800*1800mmGewicht: 1300kgGürtellänge:8280*150*5mm,Grasgrünes rutschfestes PVC,Herkunft ShanghaiMechanischer Armzylinder: 4 Stück (SC50 * 100 2 Stück, SC50 * 50 2 Stück)